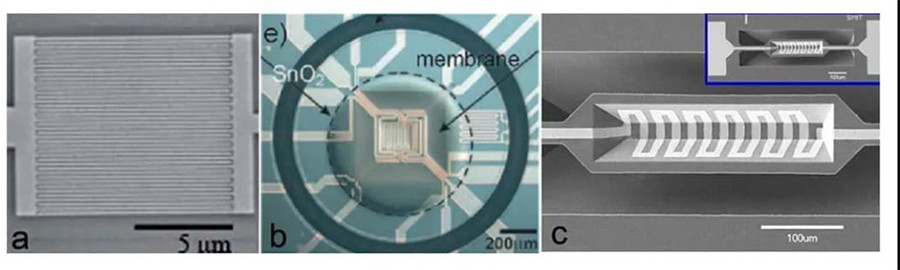

Mikro-elektromekanik sistem (MEMS), gruplar halinde üretilebilen ve mikro yapıları, mikro sensörleri, mikro aktüatörleri ve sinyal işleme ve kontrol devrelerini entegre eden bir mikro cihaz veya sistemi ifade eder. İlk olarak, MEMS teknolojisi ile hazırlanan interdijital elektrot substratı, sinyal-gürültü oranını büyük ölçüde iyileştirebilen, algılama sınırını azaltabilen ve saniyeler içinde hızlı yanıtı kolaylaştırabilen mikro-nano ölçekli elektrot aralığına sahiptir; ikincisi, MEMS teknolojisine dayalı mikro elektrot alt tabakası Isıtıcı, miliwatt düzeyinde daha düşük bir ısıtma gücü tüketimi ve milisaniye düzeyinde bir sıcaklık artış-düşüş hızı sağlayabilir, bu da sensörün gerçek alanda uygulanmasına elverişlidir. MEMS teknolojisine dayalı olarak, sensörün boyutu, sensör dizisi mimarisine ve sensörün ağ izlemesine elverişli olan büyük ölçüde azaltılabilir.

MEMS substrat üretim süreci şu anda nispeten olgun ve sensör arasındaki fark çoğunlukla hassas malzeme ve substratın entegrasyon yöntemidir, esas olarak atomik katman biriktirme yöntemi, elektrokaplama yöntemi, termal oksidasyon yöntemi, ıslak aşındırma yöntemi, magnetron püskürtme yöntemi ve serigrafi yöntemi Bekleyin.

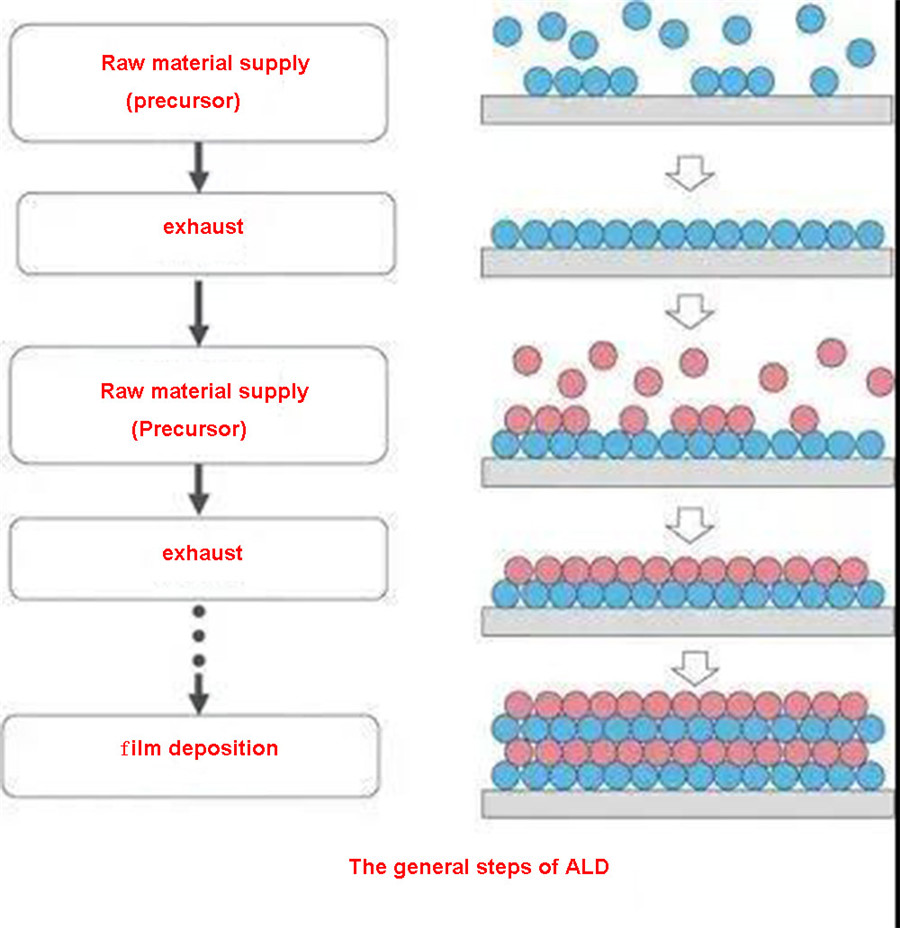

(1) Atomik katman biriktirme yöntemi

Atomik katman biriktirme (ALD), bir gaz fazı öncüsünün reaktörden tekrar tekrar geçirildiği ve substrat üzerinde biriken bir filmin oluşturulduğu bir yöntemdir. Her seferinde tanıtılan öncü, substratın yüzeyinde biriktirilecek ve yüzey reaksiyonu ile birlikte ince bir film oluşacaktır. Tekrarlanan temizleme ve biriktirme işleminden sonra, hedef kalınlıkta ince bir film üretilecektir. Atomik katman biriktirme ile büyütülen metal oksit filmlerin ve çekirdek-kabuk yapılarının çoğu, algılama uygulamaları için kullanılabilir. Bu yöntem benimsenerek, film oluşturan malzemenin geçebileceği bir boşluk olduğu sürece, film kalınlığı nanometre düzeyinde kontrol edilebilir. İşleme sırasında tek tip bir film oluşur.

(2) Elektrokaplama yöntemi

Elektro kaplama, elektroliz prensibini kullanarak bazı metallerin yüzeyine başka bir metal veya alaşım tabakasının kaplanması işlemidir. Elektrokaplama işleminde, kaplama metali anot olarak, hedef cihaz ise katot olarak kullanılır. Kaplama metalinin katyonları, bir kaplama tabakası oluşturmak üzere kaplanacak iş parçasının yüzeyinde azaltılacaktır. Elektro kaplama teknolojisinin ana avantajı, son derece ucuz bir film hazırlama teknolojisi olmasıdır. Ek olarak, galvanik kaplama teknolojisi alaşımları, santimetre düzeyinde kalın filmleri ve karmaşık desenleri hazırlamak için kullanılabilir ve elektrolizle kaplanmış filmler iyi stres özelliklerine sahiptir. Elektrokaplama teknolojisi, kendi biriktirme ilkesiyle sınırlıdır ve genellikle bir tohum olarak (tohum olarak adlandırılan) substrat üzerinde ince bir metal tabaka gerektirir, bu nedenle bu, substrat türlerini belirli bir dereceye kadar sınırlar.

(3) Termal oksidasyon yöntemi

Termal oksidasyon yönteminin ana süreci: (1) oksidan (O2/H20) silikon gofret yüzeyine gaz halinde ulaşır; (2) oksitleyici katı ortamda (Si02) Si'ye yayılır; (3) oksidan Si ile reaksiyona girer. Termal oksidasyon yöntemiyle hazırlanan film, diğer yöntemlerle hazırlanan filmden daha yoğundur. Termal oksidasyon kuru oksidasyon ve ıslak oksidasyon olarak ikiye ayrılabilir. Reaksiyon sıcaklığı 900~1200°C'dir. Kuru oksidasyonla elde edilen film, ıslak oksidasyondan daha yoğundur.

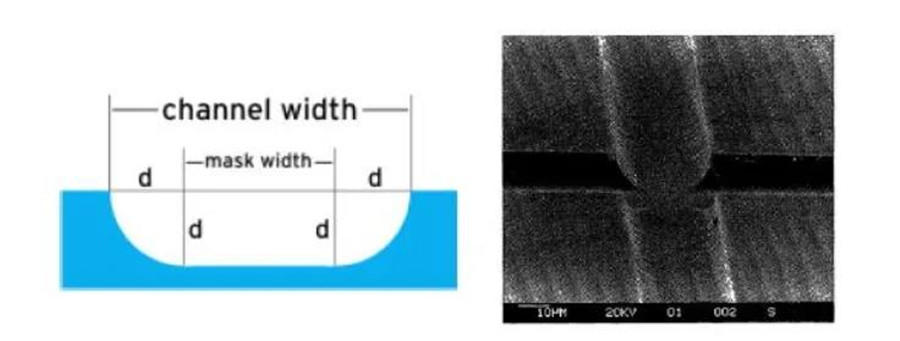

(4) Islak dağlama yöntemi

Islak aşındırma, bir şablon ve farklı aşındırma ajanları aracılığıyla malzemenin yüzeyinde düzenli topografi oluşturmaktır. Farklı anizotropik aşındırıcılar farklı topografyayı aşındırabilir. Nanoteller, nanosütunlar ve nanokonlar, sensörler, dikey transistörler vb. gibi ıslak aşındırma ile çeşitli üç boyutlu silikon nanoyapılar üretilebilir. Aslında, bu yapıların çoğu reaktif iyon aşındırma (RIE) ile yapılır. işleme maliyetleri, düşük akış ve yüksek flor kirliliği. Teorik olarak, ıslak anizotropik aşındırma açık ve kontrol edilebilir özelliklere sahiptir, ancak pratik uygulamalarda iyi gerçekleştirilmemiştir. Bunun nedeni, büyük ölçüde kimyasal aşındırıcının alttaki alt tabakayı her yöne eşit şekilde aşındırmasıdır.

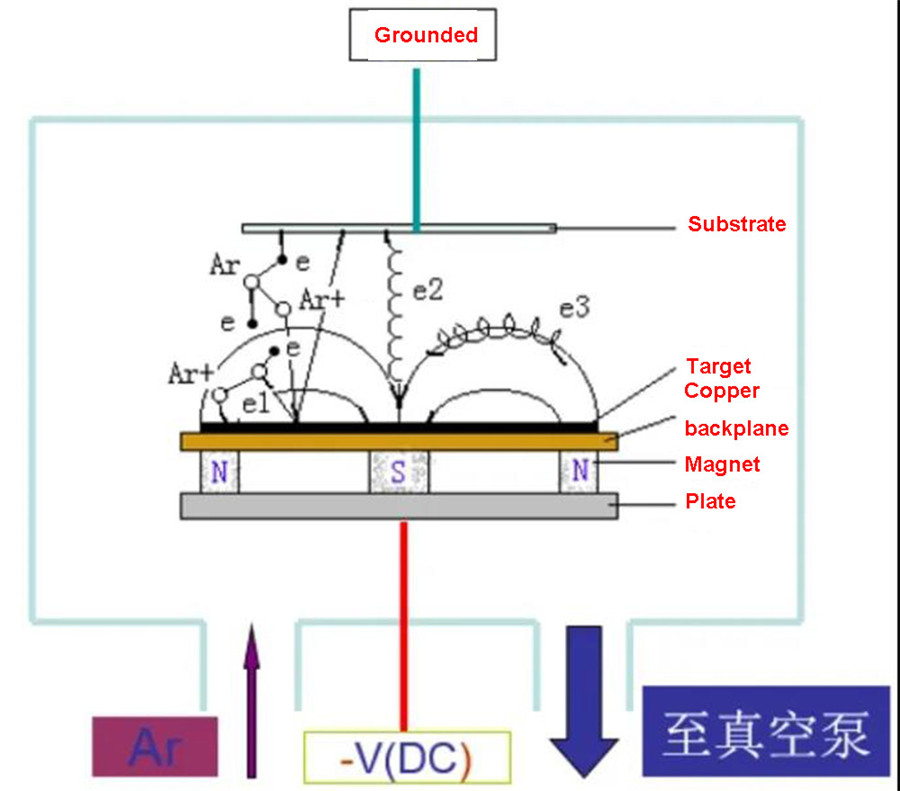

(5) Magnetron püskürtme yöntemi

Püskürtme prensibi, hedefin yüzeyini yüksek enerjili parçacıklarla bombardıman etmek, atomları veya molekülleri hedefin yüzeyine bombalamak ve bir manyetik alan ve bir elektrik alanın kontrolü altında alt tabakaya vurarak ince bir film oluşturmaktır. Magnetron püskürtme, metaller, yarı iletkenler ve yalıtkanlar gibi çeşitli malzemelerden ince filmler hazırlamak için yaygın olarak kullanılan bir tür fiziksel buhar biriktirme (PVD) türüdür. Bu yöntemin çalıştırılması basit, kontrol edilmesi kolaydır ve güçlü yapışma ve geniş kaplama alanı avantajlarına sahiptir. 1970'lerdeki ilk gelişiminden bu yana, magnetron püskürtme teknolojisi dekorasyon, yarı iletken ve imalat alanlarındaki endüstriyel uygulamalara yavaş yavaş uygulanmıştır. Şu anda, magnetron püskürtme, vakum biriktirme alanında en yaygın kullanılan ve gelişen teknolojilerden biri haline geldi. Diğer püskürtme teknolojileri ile karşılaştırıldığında, magnetron püskürtme yalnızca daha düşük basınç ve nispeten yüksek birikme hızı altında çalışmakla kalmaz, aynı zamanda daha az tanecikli yoğun filmleri sentezlemek için de kullanılabilir.

Şimdiye kadar, mikromekanik WO3 sensörleri ve p-n heteroeklemleri içeren algılama filmleri dahil olmak üzere püskürtmeli MOS filmlerine dayalı bazı MEMS sensör örnekleri olmuştur: SnO2-NiO filmleri, oda sıcaklığında H2S'ye karşı yüksek duyarlılığa sahiptir. Bununla birlikte, çoğu püskürtmeli filmin duyarlılığı, geleneksel kimyasal olarak sentezlenmiş nanoyapılı MOS malzemelerininkinden hala çok daha düşüktür. Bunun nedeni, amorf ve yüksek yoğunluklu yapının, hassas malzeme ile çevreleyen gaz arasındaki etkileşimi sınırlamasıdır.

(6) Serigrafi yöntemi

Serigrafi teknolojisinin gelişimi çok uzun bir geçmişe sahiptir. Katı bir malzemeyi kaplamak için katman katman mürekkep kullanan ve grafikleri değiştirmek için ekran çerçeveleri veya kalıplar kullanan kalın bir film teknolojisidir. Düşük maliyeti ve yüksek verimliliği nedeniyle, seri üretim ve diğer avantajlar, reklam üretimi, poster baskısı, proses üretimi alanlarında yaygın olarak kullanılmaktadır ve sensörleri hazırlamak için serigrafi teknolojisinin kullanımı önemli bir kilometre taşı haline gelmiştir. Geleneksel çubuk şeklindeki elektrotlarla karşılaştırıldığında, serigrafi elektrotlar, küçük boyutları nedeniyle çeşitli taşınabilir test sistemlerine entegre edilebilir ve numune alma ve taşıma gibi işlemlerden kaçınırken, ortamdaki algılanacak nesnelerle doğrudan temas edebilir ve bunları algılayabilir. Serigrafi baskılı elektrotların hazırlanma süreci, grafik tasarım, şablon formülasyonu, malzeme ön işlemi, baskı ve elektrot kurutma dahil olmak üzere temel olarak aşağıdaki işletim prosedürlerinden oluşur. Elektrotlar genellikle bir ekran yazıcısı kullanılarak yarı otomatik olarak veya manuel olarak yazdırılır.